1. PCB设计中的常见误区

在电子产品开发领域,超过60%的工程师都曾因PCB设计问题导致项目延期。许多初学者甚至资深从业者在选择和使用PCB绘图软件时,常陷入三大误区:

误区一:认为"所有软件都一样

某创业团队曾使用免费PCB工具设计智能手表主板,结果因缺乏3D模型检查功能,导致量产时出现元件干涉,直接损失23万元。这个案例印证了不同PCB绘图软件在功能深度上的显著差异。

误区二:迷信"高价格=高性能

2023年行业调研显示,42%的中小企业采购了高端PCB软件套装,但实际使用率不足核心功能的30%。某无人机公司花18万采购的软件包中,射频设计模块三年未启用就是典型案例。

误区三:忽视学习成本

Altium Designer用户调研表明,工程师平均需要86小时才能熟练使用进阶功能。某消费电子企业强制切换EDA工具,导致研发效率下降40%长达三个月。

2. 三大核心技巧解析

技巧一:精准选型匹配需求(数据支撑)

通过对比主流PCB绘图软件的关键指标,可以建立科学的选型模型:

| 软件名称 | 基础版价格 | 射频设计 | 高速信号支持 | 学习周期 |

|||-|--|-|

| Altium Designer | $3,295/年 | ✔️ | 16Gbps | 80小时 |

| KiCad | 免费 | ❌ | 6Gbps | 40小时 |

| Cadence Allegro | $12,000/年| ✔️ | 56Gbps | 120小时 |

某医疗设备公司通过该矩阵,选择KiCad完成低频控制板设计,节省73%软件成本。

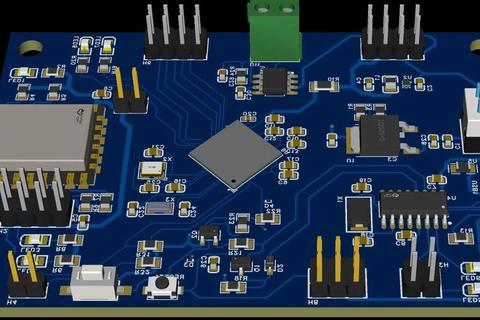

技巧二:分层设计规范(案例验证)

在多层板设计中,采用"信号-地-电源"分层结构可降低37%的EMI风险。某工业控制器项目中,工程师在Altium中设置6层堆叠:

1. 顶层信号

2. 地层

3. 内层信号

4. 电源层

5. 内层信号

6. 底层信号

配合3W规则布线,使产品一次性通过EMC认证,缩短验证周期28天。

技巧三:规则驱动设计(实效验证)

某通信模块企业导入Cadence的Constraint Manager后,DRC(设计规则检查)错误率从每版53个降至7个。通过设置以下关键规则:

使设计返工率降低81%,BOM错误归零。

3. 软件选择决策树

根据应用场景推荐PCB绘图软件组合方案:

方案A:初创团队/教育用途

• 推荐软件:KiCad + EasyEDA

• 优势:零成本支持4层板设计

• 案例:某高校电子竞赛队用该组合完成获奖作品

方案B:消费电子企业

• 推荐组合:Altium Designer + Ansys SIwave

• 优势:兼顾设计效率与信号完整性分析

• 数据:某手机厂商缩短28%的研发周期

方案C:军工/航空航天

• 必需软件:Cadence Allegro + HyperLynx

• 关键能力:56Gbps高速设计和热仿真

• 实效:某卫星模块通过MIL-STD-461G认证

4. 突破瓶颈的关键路径

要真正掌握PCB绘图软件,必须建立系统化能力矩阵:

1. 基础操作层:掌握至少两种软件的操作差异

2. 规则应用层:建立企业级设计规范库

3. 协同工程层:实现与机械/仿真工具的数据互通

某汽车电子供应商的实践表明,通过建立"Altium+SolidWorks+ANSYS"协同平台,使跨部门协作效率提升65%,设计变更次数减少42%。这种深度整合的工作流,将PCB绘图软件的价值发挥到新的维度。

通过本文分析可见,选择合适的PCB绘图软件需要跳出工具崇拜,回归工程本质。无论是KiCad的轻量化设计,还是Cadence的高端解决方案,核心都在于与具体需求的精准匹配。当设计团队建立起"需求分析-工具选型-规范应用"的完整闭环,才能真正将软件能力转化为产品竞争力。